Les scientifiques sont en constante recherche de nouveaux matériaux aux caractéristiques bien spécifiques. Leur but est d’arriver à en construire des engins plus solides et adaptés à des situations extrêmes et ainsi être capables d’explorer ces zones — de notre planète ou de l’espace — où l’accès est difficile et nécessite des protections bien particulières.

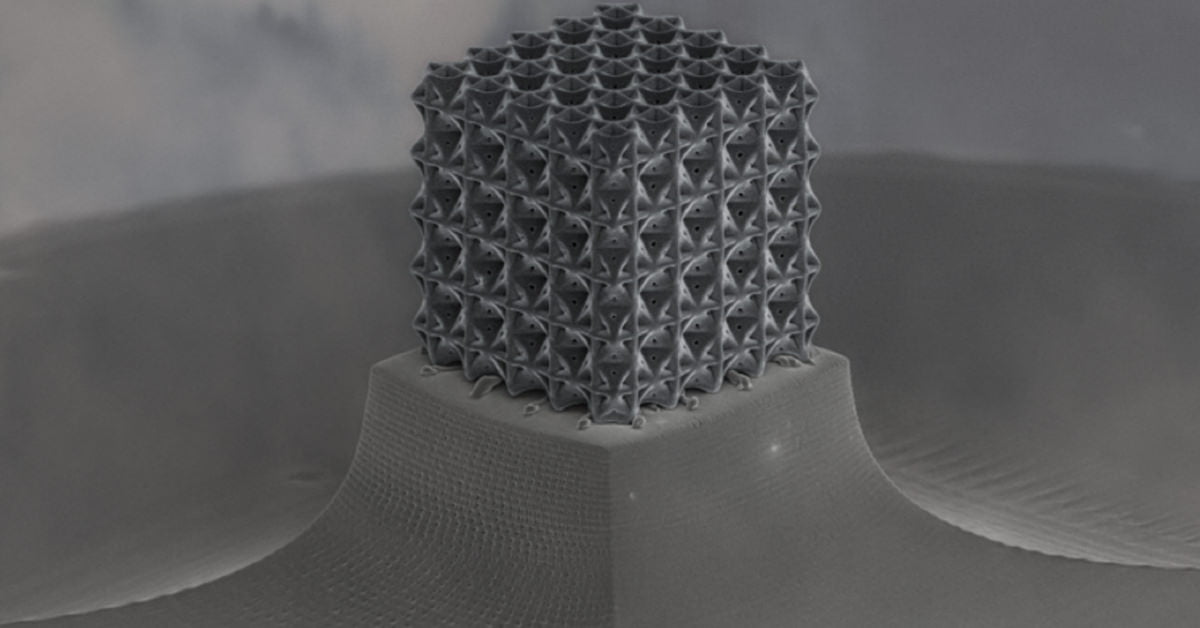

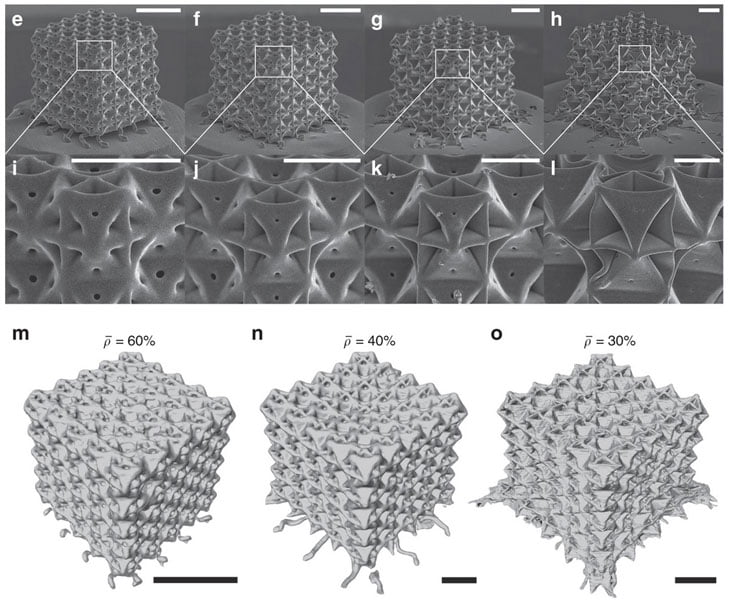

Les experts de l’Université de Californie et d’autres établissements de recherche ont uni leurs forces afin de fabriquer une nanostructure à base de carbone. La spécificité de cette dernière est qu’elle est plus robuste que le diamant en termes de ratio densité-solidité.

Cette nanostructure serait idéale pour les constructions à base de poutres cylindriques, selon les statistiques. En effet, en utilisant ce nouveau concept, leur rigidité serait augmentée de 522 % et leur solidité de 639.

Jens Bauer, chercheur à l’UCI et expert en génie mécanique et aérospatial, a affirmé qu’il s’agissait là de l’une des nanolattices les plus résistantes jamais créées. Cela est principalement dû à sa structure, explique-t-il. Celles utilisées durant des décennies, très efficaces jusque-là, étaient fabriquées en faisceaux. Or, grâce à une nouvelle technologie, les nanolattices sont construites à partir de plaques superposées. Et cela fait toute la différence.

UCI

Cette manière de faire n’est pas récente. La théorie a été posée il y a bien longtemps, souligne Cameron Crook, auteur principal de l’étude. En effet, la disposition en plaques a été difficile à concrétiser, jusqu’à ce que l’équipe de Crook y parvienne.

Les spécialistes qui se sont mis sur le projet se sont reposés sur une technique d’impression 3D très complexe afin de créer une plaque extrêmement fine (160 nanomètres), mais à la fois ultra-résistante.

« L’imprimante 3D procède par un processus appelé “écriture laser directe par polymérisation à deux photons”. En ajoutant une résine sensible aux ultraviolets, les couches se forment aux points de jonction de deux photons, » explique Bauer.

Un autre détail qui a permis d’en arriver à ce résultat fut d’intégrer de petits trous dans les parois de la structure, afin d’éliminer l’excédent de résine. La dernière étape est donc de chauffer le tout à 900 °C pendant une heure, atteignant de ce fait un degré de résistance inespéré.

Nous arrivons alors sur un produit final condensé, on ne peut plus solide et fiable. Ces deux points sont d’une importance capitale et joueront un rôle essentiel dans l’innovation des techniques de construction, promettant ainsi une efficacité optimale pour l’avenir de l’aérospatial.